從潤滑到熱控制:電動機車-輪轂馬達可靠性不可忽視的工程細節

2025

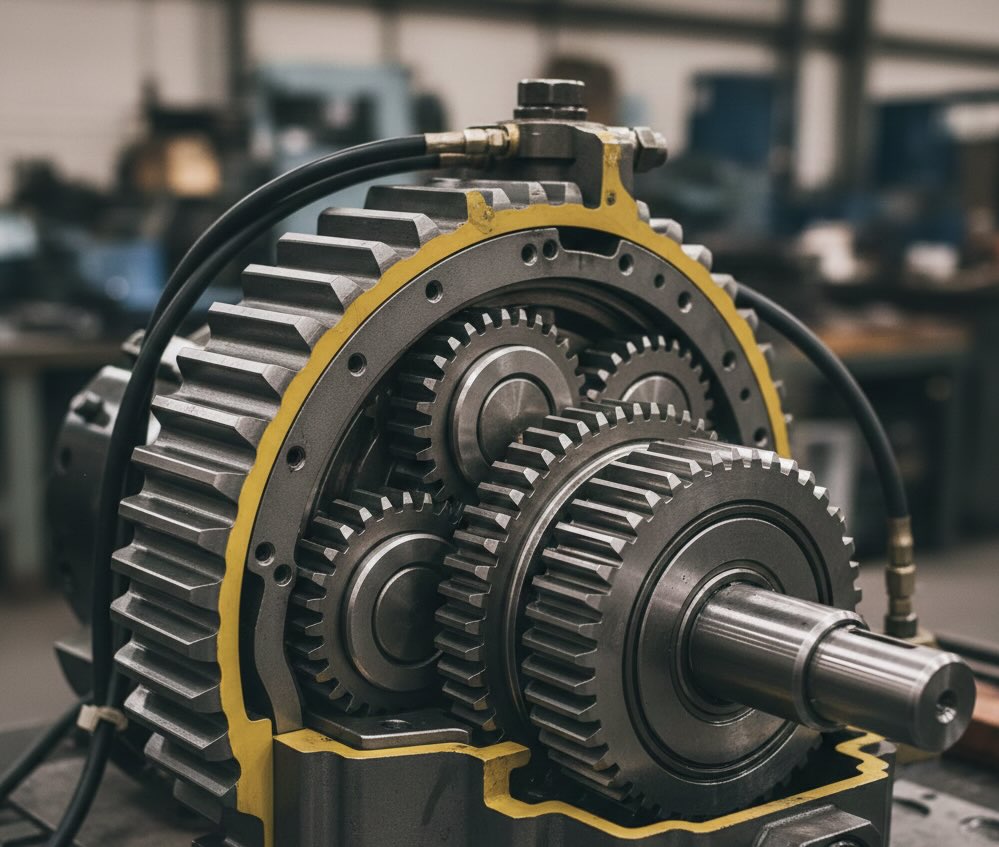

輪轂馬達

隨著電動機車或是電瓶車發展得越來越多,更多品牌商都加入這個市場,逐步機構簡化、維護需求低,但輪轂電機卻經常因各式「隱性失效」而影響騎乘品質。無論是高速行駛時的異響、雨後啟動的遲滯,或不到保固期一半就明顯感覺輸出衰減,多數問題的源頭,往往不是電機本體,而是被忽略的——潤滑脂選擇與潤滑策略。

輪轂電機在實際運行中,需要面對遠比外界想像更嚴苛的條件:高轉速、高轉矩波動、密閉腔體散熱差、戶外濕氣入侵。這些複雜環境使潤滑脂必須同時具備抗甩油、抗磨耗、抗水蝕、熱穩定等多重性能,才能支撐驅動系統的整體耐久性。

在高速區間,問題尤其明顯。當車速突破 70 km/h 時,輪轂的等效轉速可達好幾千 rpm。若採用一般常見的普通潤滑脂,離心力會迅速將油脂甩離齒面,使齒輪進入半乾摩擦狀態,使得 NVH 問題加劇,也加速齒面點蝕與磨耗。

另一方面,衝擊載荷對油膜強度也是嚴峻挑戰。根據歷史數據,約有三成輪轂電機故障可追溯到抗磨與極壓性能不足,導致油膜破裂、齒輪端面產生微點蝕,進而演變為噪音、效率下降與溫升上升。

雨天騎乘後,電機內部更容易因濕氣滯留而產生腐蝕。若油脂的抗水性與防鏽添加劑不足,軸承滾道將受潮鏽蝕,出現啟動卡滯、異響,甚至加速馬達效率衰退。

在高轉速、高負荷與潮濕環境並存的情況下,潤滑脂已不僅是「降低摩擦」的基礎材料,而是影響輪轂電機壽命、安全性、輸出穩定度的關鍵工程要素。

輪轂電機專用潤滑脂的核心性能

要讓輪轂電機在高轉速、強負載與高濕環境下保持穩定輸出,潤滑脂絕不能只看黏度或 NLGI 等級,更重要的是其背後的配方架構與關鍵性能。專為電驅系統設計的油脂,通常必須具備以下五項工程級指標,才能真正支撐驅動系統的耐久性與可靠度。

① 抗甩油性能 — 高速工況的生存關鍵

輪轂電機屬於高轉速封閉結構,一般油脂在 3,000 rpm 以上容易因離心力被甩出齒面而失效。

專用油脂必須具有:

- 優異的機械安定性(ASTM D217)

- 高溫剪切穩定性(ASTM D1831)

- 增稠劑需具備抗離心架構,例如 鋰複合、特殊聚脲潤滑脂

才能在長期高速運轉下維持油膜厚度。

② 高極壓 / 抗磨能力 — 抵抗齒面點蝕與磨損

電動車頻繁啟停與瞬間扭力輸出,使齒輪承受強烈衝擊載荷。

油脂需具備:

- 四球極壓(ASTM D2596)> 250 kgf

- 四球磨斑(ASTM D2266)低於 0.5 mm

- 添加 EP 極壓劑、摩擦調整劑或 PTFE 固體潤滑劑

- *出口美國建議優先選擇PFAS free無氟特殊固體添加劑應對法規趨勢*

才能避免齒輪端面產生微點蝕、麻點或啃蝕。

③ 抗水蝕與防鏽能力— 應對雨天與濕氣入侵

輪轂電機在雨天環境中運作,濕氣容易透過軸封滯留在腔體內。

油脂必須具備:

- Water Washout < 5%(ASTM D1264)

- 銅片腐蝕 1A(ASTM D4048)

- 鹽霧測試(ASTM B117)優異表現

才能保護軸承滾道與齒輪面不被腐蝕卡滯。

④ 熱穩定與抗氧化能力 — 封閉環境下避免油品退化

輪轂電機散熱路徑有限,溫度容易在長途騎行後升高。

因此潤滑脂需具備:

- 滴點(Dropping Point)> 250°C

- 優異的氧化安定性(ASTM D942)

- PAO、酯類基油 → 不易焦化、不易變色、不易硬化

才能確保長期使用不產生膠化、結焦或沉積物。

⑤ NVH 友善的摩擦特性— 提升騎乘體驗

消費者最常抱怨的輪轂問題就是異音與啟動不順。

因此油脂須具有:

- 低噪音軸承配方

- 低起動扭矩(ASTM D1478)

- 均勻剪切、無固體顆粒感的油膜

才能讓電機在低速啟動時平順無抖動,長期運行 NVH 不惡化。

歐洲老鷹牌特種潤滑劑

自1885年創立,總部位於巴賽隆納的西班牙老鷹Brugarolas Lubricants致力於潤滑劑應用的創新,全產品符合RoHS指令,對您的產品進出口毋須擔心限用物質檢測。爲您的設備延長壽命,降低使用成本。全產品線對應各種行業應用,水泥、礦山、食品、造紙、航太乃至科技電子業,如您有下述未提及的產品,如特殊潤滑產品需要應用,歡迎致電我們的工程師。

我們的優勢:

- 減少摩擦和磨損、降低異音

- 延長部件壽命

- 防止污染

- 承受真空需求

- 提高功能性和可靠性

- 提高產線良率

- 避免產品缺陷

- 增加正常運行時間

- 低氣味

- 現場安全

- 非危險品

- PFAS Free

- RoHS, REACH, SVHC符合

- 降低綜合成本

請仔細填寫表單,公司、部門、用點、使用溫度、潤滑環境…等,清楚說明,收到訊息後我們工程師會立即與您聯繫。